業務用生ゴミ処理機ヤサイクル

自然の仕組みから生まれた生ゴミ処理機

今までの食品資源再生機器の課題を解決

燃やせば、温室効果ガスはもちろん、ダイオキシンなどの有害物質が発生する恐れがある、生ゴミ。

そのまま廃棄しようとすれば、事業系ゴミの処分コストも増大してしまいます。

その生ゴミ問題を解決するため、様々な処理方法が生み出されてきましたが、

大掛かりな設備、多くの時間の必要性、減容率の伸び悩み、処理後に発生する不要な物質といった課題も多くありました。

ヤサイクルは、これらの課題を解決するために開発されました。

バイオ菌の力で、効率的かつ安全に

生ゴミの主な成分である、米・パンなどの「炭水化物」、肉・魚などの「タンパク質」、野菜類などの「繊維質」といった物質は、どれも有機物であり、自然の中にも多く存在しています。

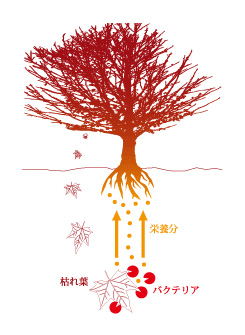

その一例が、落ち葉。

「森が落ち葉に埋もれてしまわないのは、何故なのか?」

という問いから、生ゴミの最適な処理方法への道が開けました。

この生ゴミ処理機では、植物としての寿命を終えた落ち葉を、森の土壌に生息している微生物が分解することによって、他の植物の栄養源として生まれ変わらせる、という自然のループを利用しました。自然界の土には、1g中に1億もの微生物が生息しています。その中から、最適なものを選出し、特殊培養してバイオ資材を開発。

このバイオ資材の力により、数時間という短い処理時間で、最大90%も生ゴミを減容します。

発生するのは、大気中に還元できる水蒸気と炭酸ガス、そして肥料として利用できる残渣のみで、環境に優しく、安全です。

その一例が、落ち葉。

「森が落ち葉に埋もれてしまわないのは、何故なのか?」

という問いから、生ゴミの最適な処理方法への道が開けました。

この生ゴミ処理機では、植物としての寿命を終えた落ち葉を、森の土壌に生息している微生物が分解することによって、他の植物の栄養源として生まれ変わらせる、という自然のループを利用しました。自然界の土には、1g中に1億もの微生物が生息しています。その中から、最適なものを選出し、特殊培養してバイオ資材を開発。

このバイオ資材の力により、数時間という短い処理時間で、最大90%も生ゴミを減容します。

発生するのは、大気中に還元できる水蒸気と炭酸ガス、そして肥料として利用できる残渣のみで、環境に優しく、安全です。

使いやすさへのこだわり

毎日・ずっと使い続けていただきたいから、操作はとても簡単です。

ご利用の手順

STEP1:生ゴミを投入・運転開始

投入口の扉を開け、生ゴミを投入します。

タッチパネルで稼働パターンを選択後、運転開始です。

タッチパネルで稼働パターンを選択後、運転開始です。

STEP2:生ゴミの粉砕

ステンレス製の刃が回転し、生ゴミを破砕。

30分程経過すると、投入したほとんどの生ゴミが見分けられないほどの大きさになります。

攪拌槽内の温度が上昇し、少しずつ蒸気が発生しはじめます。

30分程経過すると、投入したほとんどの生ゴミが見分けられないほどの大きさになります。

攪拌槽内の温度が上昇し、少しずつ蒸気が発生しはじめます。

STEP3:発酵分解開始

60分程経過すると、バイオ菌による発酵分解が活性化します。

生ゴミに含まれる水分も次々に蒸発し、炭酸ガスと共に大気中に放出されます。

カルシウム等の無機質成分は、残渣として攪拌槽に蓄積されていきます。

生ゴミに含まれる水分も次々に蒸発し、炭酸ガスと共に大気中に放出されます。

カルシウム等の無機質成分は、残渣として攪拌槽に蓄積されていきます。

発酵分解完了

24時間で発酵分解が完了します。生ゴミの大部分が分解されるため、

残渣を取り出す頻度は、約1ヵ月に1回。メンテナンス担当会社が回収し、

農家に提供いたします。

残渣を取り出す頻度は、約1ヵ月に1回。メンテナンス担当会社が回収し、

農家に提供いたします。

仕様

100kg以上処理タイプ

1日の最大処理量が100kg〜800kg。

お客様のニーズに合わせて、設計・見積もりさせていただきます。

かなり大規模な事業者様にもご対応が可能です。

100kg以上処理タイプカタログデータダウンロード(1.2MB)

■機種別の項目

| 1日あたりの処理量 | 最大100kg | 最大250kg | 最大500kg |

|---|---|---|---|

| 形式名 | LPC-100 | LPC-250 | LPC-500 |

| 攪拌方法 | 2軸循環方式 | 4軸循環方式 | 4軸循環方式 |

| 消費電力 | 10.55kw/h | 23.55kw/h | 33.15kw/h |

| 1日あたりの電力消費量 | 約70kw | 約150kw | 約200kw |

| 設置サイズ(mm) | L2300×W1650×H1800 | L3500×W2300×H2000 | L4200×W2300×H2200 |

| 必要設置スペース(mm) | L3500×W2000×H2200 | L4500×W2600×H2300 | L5300×W2700×H2500 |

| 設備重量 | 約2t | 約4t | 約6t |

■各機種共通の項目

| 動作方法 | 電気式 |

| 処理方法 | 破砕・バイオ式 |

| 減容率 | 約90%以上 |

| 残渣取り出し頻度 | 約1ヶ月〜3ヶ月 |

| 脱臭方法 | スクラバー脱臭方式(別体式) |

| 電源 | 3相AC200v |

| 設置可能場所 | 屋外、屋内(排気設備必要) |

| 設備主要材質 | ステンレス鋼板(SUS304) |

| 安全装置 | 処理層内温度以上加熱防止装置、処理層内温度制御装置、 温風加熱ヒーター制御装置、温風加熱ヒーターの異常加熱防止装置、 投入口開口時の運転停止装置、撹拌過負荷停止装置、 タッチパネル操作ロック装置、非常緊急停止ボタン 等 |

50kg処理タイプ

1日の最大処理量が50kg。もっともニーズの多いフラッグシップモデル。

スーパーマーケット、病院(ベッド数250床未満)学校(児童数約700人)など。

| 品番 | TECH-550-A1 | TECH-550 |

|---|---|---|

| 外観 |

|

|

| 最大処理能力 | 50kg/日 | 50kg/日 |

| 外形寸法(幅) | 2,120mm | 2,119mm |

| 外形寸法(奥行) | 1,050mm | 1,052mm |

| 外形寸法(高さ) | 2,200mm(排気筒込) | 1,573mm |

| 装置重量 | 約930kg | 約710kg |

| 装置材質 | SS,SUS304(主要部) | SS,SUS304(主要部) |

| 電源 | 三相200V(50/60Hz) | 三相200V(50/60Hz |

| 定格消費電力 | 約8.3kW | 約2.5kW |

| 脱臭方式 | プラチナ触媒式 | 活性炭など3資材 |

| 設置場所 | 屋内・外 ※1 | 屋内・外 ※1 |

| 設置可能地域 | 一般地域 ※2 | 一般地域 ※2 |

※1)屋内設置の場合、換気扇/ダクト工事が、屋外設置の場合は屋根工事や専用BOXが必要です。

※2)機械周辺温度が0℃を下回らない場所。

35kg処理タイプ

1日の最大処理量が35kg。中規模施設に最適な処理量。

中規模飲食店、病院(ベッド数200床未満)学校(児童数約500人)など。

| 品番 | TECH-400-A1 | TECH-400 |

|---|---|---|

| 外観 |

|

|

| 最大処理能力 | 35kg/日 | 35kg/日 |

| 外形寸法(幅) | 1,760mm | 1,760mm |

| 外形寸法(奥行) | 1,040mm | 1,040mm |

| 外形寸法(高さ) | 1,680mm(排気筒込) | 1,270mm |

| 装置重量 | 約707kg | 約650kg |

| 装置材質 | SS,SUS304(主要部) | SS,SUS304(主要部) |

| 電源 | 三相200V(50/60Hz) | 三相200V(50/60Hz) |

| 定格消費電力 | 約8.0kW | 約2.2kW |

| 脱臭方式 | プラチナ触媒式 | 活性炭など3資材 |

| 設置場所 | 屋内・外 ※1 | 屋内・外 ※1 |

| 設置可能地域 | 一般地域 ※2 | 一般地域 ※2 |

※1)屋内設置の場合、換気扇/ダクト工事が、屋外設置の場合は屋根工事や専用BOXが必要です。

※2)機械周辺温度が0℃を下回らない場所。

15kg処理タイプ

1日の最大処理量が15kg。コンパクト設計で限られたスペースにも設置可能。

小規模飲食店、病院(ベッド数100床未満)学校(児童数約200人など)

| 品番 | TECH-150-A1 | TECH-150 |

|---|---|---|

| 外観 |

|

|

| 最大処理能力 | 15kg/日 | 15kg/日 |

| 外形寸法(幅) | 1,430mm | 1,280mm |

| 外形寸法(奥行) | 1,000mm | 1,000mm |

| 外形寸法(高さ) | 1,720mm(排気筒込) | 1,090mm |

| 装置重量 | 約520kg | 約330kg |

| 装置材質 | SS,SUS304(主要部) | SS,SUS304(主要部) |

| 電源 | 三相200V(50/60Hz) | 三相200V(50/60Hz |

| 定格消費電力 | 約7.7kW | 約1.4kW |

| 脱臭方式 | プラチナ触媒式 | 活性炭など3資材 |

| 設置場所 | 屋内・外 ※1 | 屋内・外 ※1 |

| 設置可能地域 | 一般地域 ※2 | 一般地域 ※2 |

※1)屋内設置の場合、換気扇/ダクト工事が、屋外設置の場合は屋根工事や専用BOXが必要です。

※2)機械周辺温度が0℃を下回らない場所。